■所在地: 埼玉県吉川市(本社) ■業種:運輸 ■ウェブサイト ■導入機種:IT-G500 3台

株式会社丸和運輸機関が運営する静岡食品物流センター(静岡県島田市)は2014年7月、静岡県に本社を置く中堅食品スーパーマーケットの物流拠点として開設された。センター周辺には静岡らしく茶畑に囲まれた田園風景が広がっているが、新東名島田金谷ICより約2㎞の物流アクセス好適地となっている。

同スーパーは、静岡県以外にも愛知県と神奈川県に40数店舗を展開している。これまで静岡県の東西2つに分かれていた物流拠点を、中間に位置する島田市で統合する計画を進める中で、丸和運輸機関のコスト削減提案などが評価され、同社が物流業務を受託した。

▲3PL食品物流統括本部 食品物流運営部長

大湊一成氏

丸和運輸機関は、スーパーマーケットをターゲットとした低温食品物流を新規顧客開拓における最重要分野として位置付けている。

なぜスーパーなのか。同社が着目するのは成長性の高さだ。市場には大型総合スーパーが存在する一方、地域密着で地元の消費者の求める食品の品揃え・新鮮さで勝負をかける、元気な中堅スーパーが全国各地に存在する。

3PL食品物流統括本部 食品物流運営部 運営部長の大湊一成氏は「食品スーパーは、ドラッグストア業界とは多少異なり、優良中堅スーパーが多数存在します。地域の消費者の日々の生活に密着する、地元の優良中堅スーパーはこれからも地元から支持され続けると思います。そうしたスーパーに我々はきめ細かい物流サービスで貢献できるのです」と語る。

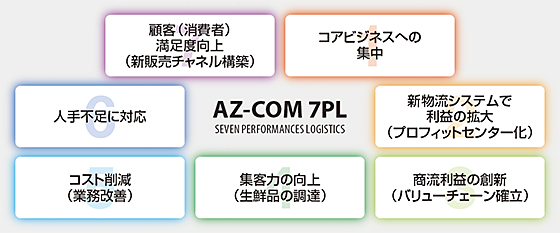

同社には加えて、3PL企業として物流を受託するだけにとどまらない、充実した経営支援サービスに特長がある。「AZ-COM 7PL」(アズコム セブン・パフォーマンス・ロジスティクス)と名付けられた経営支援サービスでは、店舗オペレーション改革による販売管理費の削減など7本柱のサービスを提供している。

また今回、物流を委託したスーパーでは物流拠点と一緒に惣菜センターを開設する計画があったが、その部分でも丸和運輸機関のプロセスセンターの運営ノウハウが提供されている。これもAZ-COM 7PLの支援メニューの一つだ。

「スーパーの物流を受託している3PL事業者は複数ありますが、主に物流の合理化に限定されていると思います。当社はスーパーの次の成長につなぐサポートをするスタンスで仕事をしています」と、大湊氏は強調する。

▲AZ-COM 7PL(アズコム セブン・パフォーマンス・ロジスティクス)

本センターの物流オペレーションの中で、重要な役割を担っているのがハンディターミナル(HT)だ。大湊氏はHTの導入メリットについて「機械化が可能なところは機械化したい。より多くの人材を集めるためにも、HTを使えば誰でも精度の高い作業をできるようにすることが狙いです」と説明する。

▲IT-G500

マテハン機器を様々に導入して自動化・省人化を全面的に推し進める考え方もあるだろう。しかし丸和運輸機関が取引している中堅スーパーは、年商でいうと300億~1000億円くらいの規模。そうした点を考慮すると、「当社としてはセンター運営の効率化に対する投資を惜しみませんが、巨額の投資をして必ずメリットを出せるかというと意外にそうではありません。それよりもリーズナブルなHTを有効活用するのが得策と判断しました」(大湊氏)。

本センターではDC商品の管理にカシオ製のIT-G500が使われている。作業は入荷検品から始まる。入荷した商品を送り状と照合して受け入れた後、WMSに登録するためにIT-G500を使い、外箱のITFコードを読み込んでチェックを行う。ケース数が多い時には、あえて1つひとつのITFコードを読み込むことはぜず、数を数えて入荷数を直接入力することもある。

従来と違う大きな特長が、賞味期限の入力だ。IT-G500に搭載したCMOSカメラでOCR(文字認識)機能を使い、自動読み取りできるのだ。ケースの外側に印字された賞味期限の日付をカメラで撮り、画像を解析し文字として認識。認識した賞味期限は、入力画面に瞬時に反映される。

今までこの作業は、作業者が目で見てテンキーで入力していたから、作業生産性と正確性を大きく向上させることになる。

この賞味期限に関しては入荷数とは異なり、すべてのケースの印字を一通り確認するルール。情報システム部ロジスティクス開発課の茂木良介氏は「別の賞味期限のものも混ざっている可能性があるので、チェックを徹底しています」と力説する

ここまで終われば入庫となる。モバイルプリンターに無線LAN経由でデータを送信。入庫ラベルを印刷して貼付する。このラベルにはロケーションや入荷日、商品名、JANコード、ITFコード、入数、入荷数量、賞味期限が印字されている。ラベルを貼付後、ケース品とボール品に分けて保管する。

入荷検品で使っているIT-G500は現状で3台。丸和運輸機関では従来、同じカシオ製のDT-X7を使用していたが、カシオのHTのラインアップが一新される中で、後継機としてIT-G500を選定した。

選定ポイントとして情報システム部部長の仮屋和文氏が最初に注目したのは、大型画面を採用していること。センターの作業者に高齢者が増えると、老眼の影響も考慮する必要があるからだ。業界最大クラスとなる4.3型液晶を搭載したIT-G500は、見やすさという点で最適なものだった。

そしてもう1つ注目したのが、画面がタッチパネルになっている操作性の高さ。仮屋氏は「現在はスマートフォンの普及に伴い、普通のモニターでも自然と画面を触ってしまうくらいです。HTにも画面がタッチパネルであるIT-G500を選びました」と時代の変化を指摘する。

そしてポイントのOCR機能を賞味期限管理に採用した理由について、仮屋氏は「食の安全・安心が強く要請される時代であり、食品分野で競争力を高めるためには受け入れた時に賞味期限を徹底管理し、先入れ・先出しをする仕組みにしていく必要があります」と強調する。

実際、消費者の目は厳しく、個々の商品の賞味期限を非常によく見ている。各家庭の周辺にスーパーが2、3軒はある状況なので、スーパー間で比較もする。その意味で賞味期限は重要だ。

この点について大湊氏は「近年、社会全体で食品に関する安心・安全ニーズの高まりがあり、我々も重視しています。スーパーの信用に直結する問題ですし、我々としても物流を専門に担う者として、賞味期限の管理がきちっとできていないと信頼も失ってしまう。在庫数の管理以上に、最優先にすべきと考えました」と強調する。

他のセンターでは伝票を元に賞味期限を手入力する例があり、伝票と実際に入荷した商品の賞味期限がくい違う可能性はゼロではない。その点で、ケースに印字された数字をOCRで確実に読み込む方が正確だ。また伝票入力作業と異なり、何度も確認する手間がなくなったので、荷主のスーパーに入荷実績を報告するスピードも向上したという。

▲情報システム部 ロジスティクス開発課

茂木良介氏

生産性向上に非常に便利な賞味期限のOCR入力だが、どんな数字も認識できるわけではない。最初に導入した同社の食品物流センターでは、認識しなかった賞味期限表記を写真撮影してカシオ側に送り、認識しなかった原因を研究してもらうなど、試行錯誤もあったという。

茂木氏によると、「今では認識率も上がり、非常に満足しています。まだ人間の眼なら認識できてもOCRでは認識できない文字も一部あり、今現在は難しいかも知れませんが、今後、規格として決まってしっかり読めるようになれば、さらに生産性、実用性が上がると思います」と指摘する。

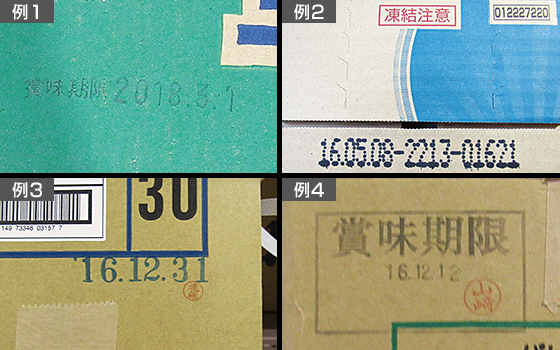

茂木氏に認識できない印字例を紹介してもらった。

例えば(例1)はケースの下地の緑色と賞味期限表示の黒色の印字に差がないために認識できない。

(例2)は独特な書体が災いして認識できない。

(例3)は期限表示自体の色の濃さ、書体などはしっかりしているものの、ケース自体に印刷された上部の枠線の影響で認識できない。

(例4)は賞味期限の印字がかすれているために認識できない例だ。

ただし本センターで1,500アイテムを扱う中で、OCRで認識できない例はごく一部に過ぎず、実用性に問題はない。

▲認識できない印字例

仮屋氏は「印字がしっかりしていれば、バーコードと同じレベルで認識可能なのは非常に魅力的です。これ以上はカシオ側に認識率のアップを求めるより、食品メーカー側の問題だと思います」と語る。つまり食品メーカーが的確な印字をする配慮があれば、認識率はより100%に近付いていく。たとえOCRを使わずに作業者の目視による入力だとしても、読みやすい印字にする配慮は必要だろう。

地場の小規模な食品メーカーには個品に賞味期限表示を入れていてもケースに表記がなかったりする例もあるという。仮屋氏は「大手メーカーなら自動印字する機械を導入していると思います。小規模メーカーなら賞味期限をシールに印字して貼ってもらうだけでもいい。安心・安全な食品の物流を共に支える意識をぜひとも共有して欲しい」と語る。

さて、IT-G500は出荷時のピッキングでも使用されている。ピッキング作業はカゴ台車を用意するところから始まる。オリコンを置いたら準備完了。店舗別のピッキングリストを元にしたオーダーピッキングで作業を進めていく。

まず作業者が自身のIDとパスワードでログイン。メニュー画面が表示されたらオーダーピッキングを選択する。作業指示番号の入力を求められたらリスト上部にあるバーコードを読み込んで作業開始となる。

画面に表示されたロケーションに移動し、指示された商品をピッキングする。商品を見つけたら、バーコードをスキャンして検品。もちろんその際、指示された賞味期限通りの商品であるかどうかのチェックが欠かせない。IT-G500の大画面表示の視認性の高さが生きてくる場面だ。

ここまではボール単位でのピッキングについて説明してきたが、ケースでの出荷も、また一部ピース単位で出荷する場合もあるという。このピッキング作業を繰り返してリストに表示された商品をすべてピッキングしたら、オリコンに店舗ラベルを貼付して、カゴ台車を集積場に持っていく。

そこではオリコンやケースを店単位で積み替えるなどして、最終的にTCのエリアに持っていく。同エリアではカゴ台車を店舗別に分けて集めるようになっており、その後TC商品と一緒に配送される流れだ。

TC商品は夕方頃から次々とメーカーや卸からセンターに入荷され、夜半過ぎに各店舗へ出荷される。取材時にはまだ閑散とした状態だった。TC商品の多くを占めるのがチルド品だ。センターには大型のチルド庫があり、検品作業などでカシオ製のDT-X7を使用中だ。昨年1月に後継モデルとなるDT-X100が発売されたが、まだまだ現役だ。

チルド庫では日配品が総量納品され、店舗別に仕分けて発送する。この店舗別仕分けについては、デジタル仕分けシステムを採用。BOU(ブロック・オペレーション・ユニット)で商品をスキャンすると、商品を入れるカゴ台車の表示器が点灯するので商品を入れる。表示器は5色表示なので、作業者ごとに色を割り振ることで、最大5人までの同時作業が可能となる。

現地取材を通して感じたのは、IT-G500による賞味期限のOCR入力が、完成の域に達していたことだ。IT-G500の性能自体に対する不満は皆無だった。賞味期限管理を行う上でほとんど不都合がない状況にある。しかし、より確実な賞味期限管理のためには、やはりOCR入力に適した印字が必要となってくる。一朝一夕には解決しない課題だが、本誌のレポートが一つのきっかけになることを願ってやまない。

本事例は「月刊マテリアルフロー」2016年3月1日号に掲載されたものです。