■所在地: 神奈川県横浜市(本社) ■業種:物流 ■ウェブサイト ■導入機種:IT-G500

日本発条(株)(以下ニッパツ)は1939年の創立で、77年の歴史を持つばねメーカーだ。自動車用懸架ばねの生産で世界トップシェアを誇るほか、自動車用シートの生産も手掛けている。その歴史は古く、例えば富士重工業(株)(以下スバル)が1966年に発売した乗用車「スバル1000」にニッパツのシートが採用されて以来、現在もほぼすべてのスバル車に同社のシートが使われている(写真1)。

▲ニッパツ群馬工場

▲三浦正人氏

同社の群馬工場(群馬県太田市、写真2)は、そのスバル車用シートを開発・設計から組立まで一貫生産し、年間70万台のシートを出荷している。シート生産本部群馬工場長の三浦正人氏は「スバルの2011年の約40万台からの増産で今や70万台と175%となったが工場内の物流の見直しレイアウト変更により、着実に対応してきました」と胸を張る。

同工場では1989年から「同期生産」という緻密な生産態勢をとっている。これはシートの納品先となるスバル矢島工場から自動車1台単位で生産データを受け取り、同じ順番でその自動車に取り付けるシートを生産する方式。三浦氏は「シートの生産自体には革新的な生産技術は必要ありませんが、同期生産でものづくりを進化させることで差別化を図っています」と強調する。

同期生産では、矢島工場で溶接・塗装を終えた自動車のボディが艤装ラインに乗った時点で、データが発信される。ニッパツ群馬工場は受信データを元にシートの生産を始める。必要な部品のピッキングや組立、検査と進む間、矢島工場ではボディにエンジンやタイヤなどが次々と取り付けられていく。シートが取り付けられるのは艤装ラインがスタートしてから約3時間後。ニッパツ群馬工場は約2時間後にはシートを出荷し矢島工場に届ける。徹底した同期ぶりだ。

これにより矢島工場では、シートの完成品在庫を必要最小限にすることができる。いわゆるトヨタ生産方式の“ジャストインタイム”で、必要なものを必要な時に必要なだけ生産しているのだ。

▲浜田孝行氏

矢島工場はニッパツ群馬工場と同じ太田市内にあり、両工場の距離は約10㎞。グループ会社のトラック計6台がシート輸送で往復している。片道約25分の道のりだが、道 路事情により必ずしも25分で届くとは限らない。その点について群馬工場業務課長の浜田孝行氏は「同期生産の難しさは、輸送中にトラブルがあるとシートを供給できなくなってしまうことです」と指摘する。完成品シートの在庫は必要最小限なので、渋滞や事故で到着が遅れると生産ラインが止まってしまうことにもなりかねない。

さらに課題となっていたのは、時間通りにシートを出荷しても、「輸送途中がどうなっているか把握できない」(浜田氏)ことだった。従来はドライバーから渋滞の報告を受ける、または戻りのトラックが遅いことに気付いてドライバーに連絡を取るなどして、トラブル発生を把握していた。ひとたび大きな渋滞や事故があれば、6台のトラックのドライバーや矢島工場と常時連絡を取り合う必要が生じる。特に昨年、雪による渋滞が発生した際、生産ラインが止まることこそなかったが、シートの欠品を防ぐための運行管理には非常に苦労したという。

このような課題を踏まえ、ニッパツ群馬工場はトラックの運行管理をシステム化して効率化を図ることを決断し、同じシート生産本部のシステム課に開発を依頼。今年5月に「同期便運行管理システム」が開発・導入された。矢島工場周辺での大々的な道路工事を控え、渋滞発生が見込まれたこともこの決断を後押ししたようだ。

同期便運行管理システムでは、カシオ製のハンディターミナル「ITG500」から送信したトラックの位置情報や業務の進捗状況を地図ソフト上に表示する。IT-G500が逐次メール送信した情報を、同社がWindowsベースで自社開発したアプリケーションで自動的に受信・開封してデータベースに渡し、そのデータベースを元に地図ソフトで表示を行う仕組みだ。IT-G500は予備機などを含め計16台を導入した。地図を工場構内の壁に投映(写真3)するのに、カシオ製の超短焦点プロジェクター「XJ-UT310WN」も使用している。

▲プロジェクターで壁に投映した地図画面

システムを使うにはまず、IT-G500の電源を入れてドライバー個人単位で割り当てたバーコードを読み込む。作業開始状態になるとGPS信号の送信がスタートし、GPS信号 を受信したシステムはトラックのアイコンを地図上に表示する。

▲IT-G500のメニュー画面

写真4は積荷操作中のメニュー画面だ。見ての通りシンプルでわかりやすい。IT-G500用アプリケーション開発では、ドライバーに負担を掛けないことを前提に、大画面を生かした大きなボタンを表示させている。IT-G500が手袋をしたままでも操作可能なタッチパネルを採用していることもあって使いやすい。通常なら大画面のハンディターミナルは、表示できる情報量の多さが利点として挙げられる。しかし情報量はなるべく絞り込む「逆転の発想」で、大画面を生かした格好だ。

▲出荷待機場所に並ぶシート台車

▲台車のバーコードの読み込み

続いてドライバーはIT-G500のメニュー画面から「積荷操作」を選んで積荷登録画面に切り替え、シートを積んだ台車のバーコードを読み込む(写真5・6)。台車はフロントシート用台車とリアシート用台車がそれぞれあるが、フロントとリアをセットで運ぶので作業を簡略化し、リア台車のバーコードだけを読み込んでいる。

▲トラックにシート台車を積み込む

10tクラスのトラックでフロント台車を4台、リア台車を2台積むことができ、これで自動車18台分になる(写真7)。出荷前検査時にシートと台車をシステム上でひも付ける作業を行うので、台車ごとにシートの輸送状況を把握できる。

▲運転席のIT-G500

▲濱村健氏

積荷作業が終われば「積荷完了」ボタンを押して、矢島工場に向け出発となる。その道中、IT-G500は運転席に置いた充電器に挿しておく(写真8)。もし運転席からIT-G500が転げ落ちても落下強度1.5mのタフネス設計なので、データ保護には心配ない。管理部システム課主任の濱村健氏は「ドライバーは急いで作業をしているので誤って落とす懸念がありました。ハンディターミナルの選定では丈夫さが重要でした」と説明する。

また、ドライバーが休憩などで運転席を離れている間、夏場は車内が高温になることも想定されるが、IT-G500の動作温度の上限は50度で設計されている。IP67準拠の防塵・防水性能も備えており、雨天時の屋外でドライバーがIT-G500を手に持ったまま、トラックと工場を行き来することになっても何ら問題がない。

▲IT-G500専用置き場

システムの導入当初はIT-G500を手に持ったまま台車を押すことで、不用意に操作ボタンを押してしまう誤作動があったという。そこで、台車を運搬中は専用置き場(写真9)を使うルールを設けることで問題を解決した。一旦、IT-G500がドライバーの手から離れるので、別の作業者が台車のバーコード読み込みを手伝うことも容易になった。

トラックが納品先の矢島工場に着いたら積荷を下ろし、「着荷操作」ボタンを押して改めて台車のバーコードを読み込む。最後に「着荷完了」ボタンを押して終了となる。ニッパツ群馬工場に戻ったら最初の「積荷操作」ボタンを押して……と輸送を繰り返す。朝の6時半から始まり、2直態勢で深夜2時半まで輸送は続く。その輸送量はトラック6台で1日約100便に達する。

以上のように、ハンディターミナル側の操作は非常にシンプルな体系となっている。大画面でのわかりやすいメニュー表示とも相まって、ドライバーへの導入説明も短時間で済み、使い始めて3日目には皆、違和感なく使っていたということだ。

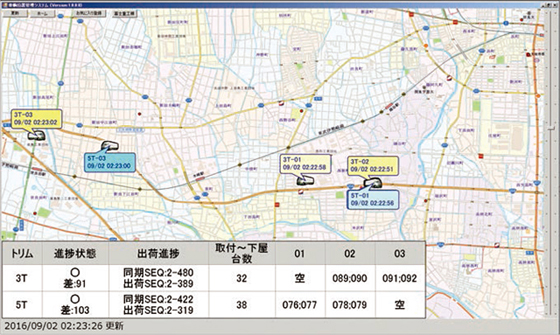

次に運行管理者側の地図画面を見てみよう。トラックの位置情報を表示しつつ、下部で業務の進捗状況を示す構成になっている(図表1)。地図の左端にニッパツ群馬工場、右端に富士重工業矢島工場がある。トラックのアイコンは、右向きの表示だったら矢島工場にシートを輸送中、左向き表示だったら空回送中を意味する。トラックから出ている吹き出しの上段はトラック識別番号、下段はGPS情報の最終受信時間を示す。

もしトラックが休憩時間外に地図上で止まったままなら、渋滞や事故などのトラブル発生が想定される。GPS情報の受信時間が更新されなければ、IT-G500の通信切れやバッテリー切れなど端末本体のトラブルが考えられる。こうしたトラブルのa“きっかけ”を掴むのが今回のシステム導入の大きなポイント。できる限り対応の初動を早くしたいという考えがある。

▲志保澤晶氏

プロジェクターを導入したのも同じ目的だ。業務課リードマンの志保澤晶氏は「事務所にも地図画面をモニター表示していますが、運行管理者は現場にいることが多いので、プロジェクター表示が便利です。また工場が稼働している時間中、誰かが必ずいますので、常に地図の運行情報を確認できます」と語る。

プロジェクターの採用が決まる前は、50インチの大画面モニターを設置する案もあった。しかしそれでは費用が大きくなり過ぎる。プロジェクターの方がリーズナブルなうえ、50インチを超える大画面表示が可能だ。浜田氏は「工場内に入ると真っ先に目に付く」と高く評価する。本機はレーザー&LEDハイブリッド光源が約20,000時間の長寿命仕様となっており、防塵性能も高い。天吊り設置しているだけにメンテナンスの手間がかからないことが選定のポイントとなった。

▲佐藤直人氏

位置情報の把握に関しては、業務課で運行管理を担当する佐藤直人氏の経験談が印象的だった。「システムの導入前、トラブル時に矢島工場からトラック位置の問い合わせが来ても、走行中のトラックになかなか連絡が取れませんでした。日発運輸の管理者も同時に連絡を取ろうとしますから、ますます連絡が取れません。やっと矢島工場に報告できたと思ったら『もう着いています』ということもありました」と当時の苦労を語る。今はトラックに連絡しなくてもすぐ場所を把握でき、問い合わせにも即答できるようになった。

浜田氏も「シートが欠品寸前になっても、この交差点にトラックが居るのであと何分で着く、といった情報を矢島工場に細かく伝えられます。システムの導入後、数回そんな経験をしました」と明かしてくれた。

位置情報表示のメリットにはもう1つ、追い越し禁止の管理もできることがある。同期生産によりシートを順序納品するので、先発のトラックを後発のトラックが追い越して先に到着してしまうと、納品先で混乱が生じる。実際、先発のトラックが渋滞に巻き込まれる中、後発のトラックがそれを見越して迂回路を通行すれば追い越しが生じる可能性がある。地図上でその状況を把握できれば、後発のトラックの追い越しを防ぐ指示も可能だ。

ドライバーから運行管理者への情報提供に際して間違いが防げる効果もある。濱村氏は「ドライバーに現在位置を問い合わせても、周りの景色の説明を聞くだけでは管理者が場所を思い違いする可能性があります。地図上の表示なら、どこの通りか、どこの信号の手前かといった情報を正確に把握できます」と語る。

図表1の下部を再度確認してほしい。「トリム」とは矢島工場側の生産ライン名を示す。「進捗状態」はシートの生産・出荷を急がなければならない状況であるか否かを見える化するもの。進捗に問題がなければ「○」表示となる。「△」や「×」は注意すべき状況にあるというアラートを意味する。記号の下段は、受注した台数に対する未出荷分の数。この数字が大きくなり、トリムごとに設定した「しきい値」を超えると、記号が△や×に変化する。

「出荷進捗」上段の「同期SEQ」は当日の累計受注台数。2直生産態勢のため、トリム2Tの場合、2直目で累計480台分を受注し、「出荷SEQ」として既に389台分を出荷し たことがわかる。

「取付~下屋台数」は納品先の矢島工場における在庫数を指す。「01」~「03」はトリムごとのトラック番号。3桁の数字は出荷中のシート台車番号だ。トリム5Tのトラック01番は、076番と077番の台車を運んでいるとわかる。「空」表示なら台車を下ろして回送中ということになる。

こうした進捗状況の数値は、積荷や着荷などドライバーがその時々でIT-G500から発信するデータがリアルタイムで反映されて変動する。トラックの運行管理ではトラブルが発生した際、迂回路の指示やトラックの増車など的確な判断が必要となる。こうした進捗情報データをトラックの位置情報と一緒に把握できれば、適切な判断をするのに役立つはずだ。

*

ニッパツ群馬工場における運行管理の効率性を格段に向上させた同システムだが、今後もより安定した供給体制を強化するために、トラブル時の初動対応力を向上させていく予定だ。その一つが地図画面下部に○△×で記号表示しているアラート情報の改善。具体的には画面全体色の変更や、異常時に関係者にメールを自動配信するようにする。また、ドライバーが何かの異常を検知した際、IT-G500の異常ボタンを押して通知することや、車両位置が一点に留まったままで時間表示に変化がない場合(渋滞等)に通知する機能が追加予定となっている。また、将来的には位置情報から、自動でトラックの増便指示を出せるようにしたいと考えている。

今後、IT-G500でまだ活用していないカメラ機能を使うことも考えられる。納品時にドライバーがシートの汚れを発見したなど何らかの事態が発生した際、電話で説明するよりも写真を撮影して運行管理者に送る方が的確に情報を伝えられる。管理者としても判断しやすい。

加えて、ニッパツ群馬工場の成果を他の工場へ横展開することも検討中だ。同社の愛知県内の工場では同期生産で静岡県へ納入する長距離輸送があることから、導入候補に挙がっている。システム運用のさらなる高度化、そして横展開と、同期便運行管理システムの可能性は今後ますます広がりそうだ。